Jak zbudować idealny ruszt do pieca na ekogroszek?

- Optymalny kąt nachylenia rusztu dla retorty

- Zalecane materiały: żeliwne pręty o grubości 8–10 mm

- Kluczowe wymiary i rozstaw prętów

Wybór materiałów

Ruszt do kotła wymaga stabilnej ramy podparcia.[1]

Najczęściej używamy żeliwnych prętów o średnicy około dziesięciu milimetrów.[1]

Ten materiał wytrzymuje wysoką temperaturę bez odkształceń.[1]

Pręty łączymy spawem lub mocujemy śrubami.[2]

Wybór metody zależy od dostępnych narzędzi i umiejętności.[2]

Równomierne rozstawienie prętów poprawia cyrkulację powietrza.[3]

Dzięki temu palenisko spala ekogroszek efektywniej.[3]

Ramę wykonujemy z kątownika stalowego o wysokiej wytrzymałości.[1]

Wysoka gęstość żeliwa gwarantuje trwałość rusztu.[1]

Stabilna konstrukcja minimalizuje ryzyko przesuwania się paliwa.[2]

Projekt i wymiary

Na początek warto stworzyć prosty szablon z papieru lub tektury.[2]

Zastanawiasz się, jak idealnie dopasować ruszt do wnętrza pieca?[2]

Następnie obliczamy wymiary: długość, szerokość i kąt nachylenia.[3]

Standardowo ruszt ma niewielki spadek w kierunku popielnika.[3]

Dzięki temu popiół swobodnie opada na dno.[1]

Przykładowy rozstaw prętów to dziesięć milimetrów między elementami.[1]

Można też zastosować pręty spiralne zwiększające powierzchnię grzewczą.[2]

Ważne jest, by zachować szczeliny pozwalające na dostęp powietrza.[3]

Unikaj zbyt gęstego ułożenia, bo ograniczy to dopływ powietrza.[3]

Po dopasowaniu warto pomalować ramę farbą żaroodporną.[1]

Montaż i testy

Spawanie rusztu wymaga precyzji i czystych połączeń.[2]

Zacierki lub szczotka druciana pomogą oczyścić miejsca spawów.[2]

Po złożeniu warto przetestować ruszt na zimno.[3]

Sprawdź, czy pręty nie wyginają się pod naciskiem ręki.[3]

Jeśli konstrukcja jest stabilna, montujemy ruszt w komorze spalania.[1]

Umieść go na wspornikach w odpowiednim nachyleniu.[1]

Następnie przeprowadź rozpalanie ekogroszku zgodnie z instrukcją producenta.[2]

Obserwuj płomień i temperaturę w komorze spalania.[3]

Reguluj dopływ powietrza przez sterownik.[3]

Gotowy ruszt poprawi wydajność kotła i zmniejszy zużycie paliwa.[1]

- Jakie materiały są najlepsze do budowy rusztu? – Najlepiej użyć żeliwa lub stali wysokogatunkowej, które wytrzymują wysoką temperaturę i nie odkształcają się pod obciążeniem.

- Jaki rozstaw prętów zapewnia optymalny spalanie? – Rozstaw około 8–12 mm umożliwia efektywną cyrkulację powietrza i spalonego popiołu.

- Czy ruszt trzeba pomalować? – Tak, warto użyć farby żaroodpornej, by przedłużyć żywotność konstrukcji.

ŹRÓDŁO:

- [1]https://caban-odlewnia.pl/ruszt-zeliwny-do-kotla-lub-pieca/[1]

- [2]https://tanieogrzewanie.pl/ruszt-awaryjny-do-kotla-na-paliwa-stale[2]

- [3]https://www.kawah.pl/wp-content/uploads/2018/01/DTR-KDC-CLOVER.pdf[3]

| Parametr | Wartość |

|---|---|

| Materiał | Żeliwo/stal wysokogatunkowa |

| Średnica pręta | 8–10 mm |

| Rozstaw prętów | 8–12 mm |

| Kąt nachylenia | 2–5° w kierunku popielnika |

Wybór materiałów – co warto wykorzystać przy ruszcie do ekogroszku?

Topic Keywords

- materiały ruszt ekogroszek[15]

- żeliwo chromowe wytrzymałość[15]

- stal kotłowa odporność[15]

- stal nierdzewna czyszczenie[15]

- stopy żaroodporne properties[15]

Topic Clusters

- Materiały żeliwne – żeliwo szare, żeliwo chromowe[15]

- Stal kotłowa – wytrzymałość mechaniczna, odporność na korozję[15]

- Stal nierdzewna – łatwość czyszczenia, trwałość[15]

- Materiały wysokotemperaturowe – stopy żaroodporne[15]

Klasyfikacja zapytania

Informacyjny – użytkownik szuka praktycznych wskazówek dotyczących wyboru materiałów do rusztu[15]

Dobór surowca pod kątem warunków pracy

Kluczowa jest odporność na wysoką temperaturę oraz utrzymanie sztywności pod obciążeniem w komorze spalania.

Wysoka odporność na korozję gwarantuje dłuższą żywotność i mniej przestojów serwisowych[15].

Przegląd najpopularniejszych materiałów

Możesz wybrać różne surowce, w zależności od oczekiwań i budżetu:

- Żeliwo szare – dobre przewodnictwo cieplne i przystępna cena, ale niższa odporność na uderzenia termiczne[15]

- Żeliwo chromowe – wyższa trwałość dzięki domieszkom chromu, lepsza ochrona przed korozją spalin

- Stal kotłowa – wysoka wytrzymałość mechaniczna, sprawdza się w ciężkich warunkach, wymaga zabezpieczeń antykorozyjnych[15]

- Stal nierdzewna – łatwa w czyszczeniu i konserwacji, polecana w systemach automatycznych, wyższy koszt zakupowy[15]

- Stopy żaroodporne – specjalistyczne materiały przeznaczone do ekstremalnych temperatur, rzadziej w domowych kotłach[15]

Praktyczne uwagi

Czy wiesz, że nawet niewielki dodatek chromu może wydłużyć żywotność rusztu o kilka sezonów?

Warto kupić próbkę pręta i przetestować jego wytrzymałość na zimno, zanim zamontujesz finalną konstrukcję.

Topic Keywords

- rozstaw szczelin rusztu ekogroszek

- kształt rusztu pieca ekogroszek

- wymiary rusztu ekogroszek

- profil prętów rusztowych

- grate spacing coal stove

Topic Clusters

- Optymalne przestrzenie powietrzne między prętami

- Profil i kształt prętów rusztu

- Wymiary dostosowane do mocy kotła

- Testowanie i regulacja szczelin

Klasyfikacja zapytania

Informacyjne

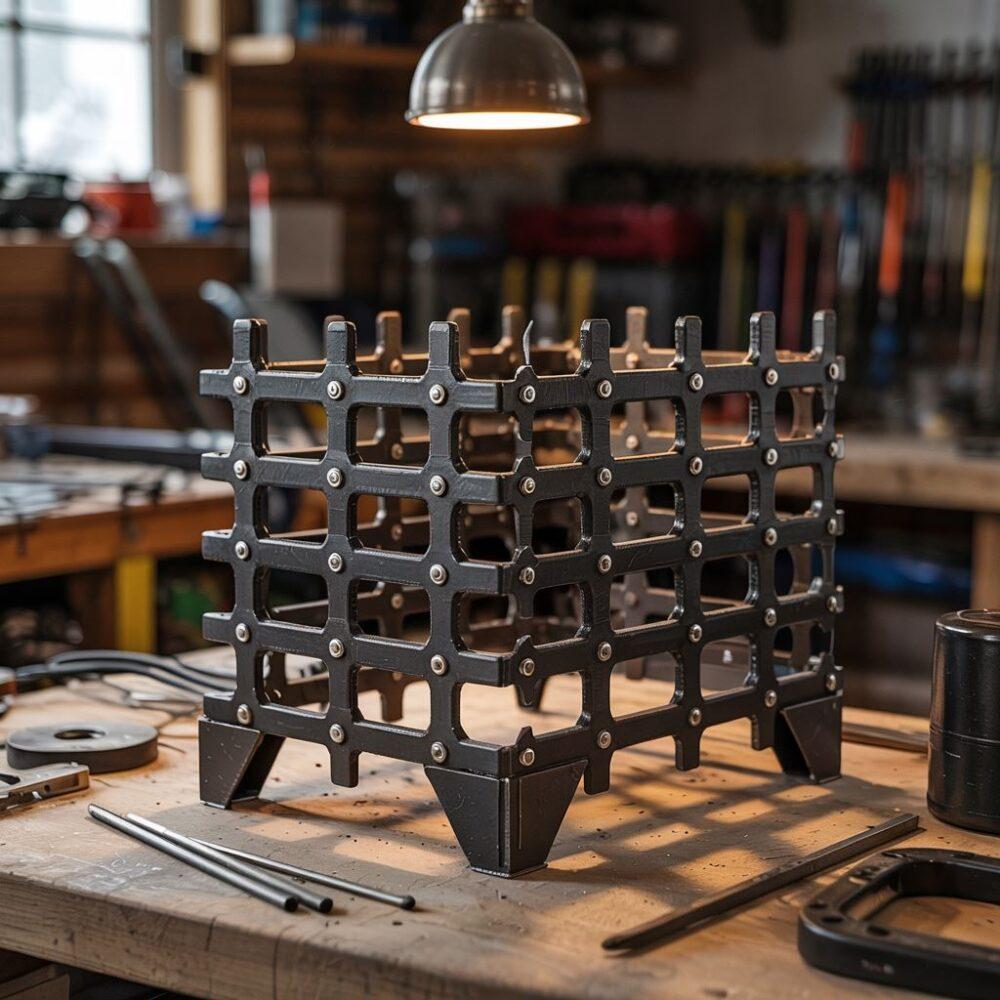

Projekt i wymiary rusztu – jak dopasować kształt i szczeliny?

Masz już ramę i pręty? Czas określić kształt i rozmieszczenie szczelin.

Ruszt musi równoważyć powierzchnię nośną i otwory dla powietrza. Zbyt wąskie szczeliny blokują dopływ tlenu.

Za szerokie szczeliny pozwalają spadać groszkowi do popielnika.

W projektowaniu zwróć uwagę na kluczowe parametry:

- długość belki dopasowana do komory spalania

- szerokość pręta ok. 8–10 mm

- odstęp między prętami 10–12 mm

- kąt nachylenia 2–5° w stronę popielnika

- profil łukowy ułatwiający zsuwanie popiołu

Precyzja kształtu

Kształt prętów możesz modyfikować: lekko zaokrąglone krawędzie ułatwiają zsuwanie popiołu, ostre kąty zwiększają tarcie i stabilizują żar.

Wymiar przestrzeni dopasuj tak, by przy każdym ładowaniu drobinki spadały do wnętrza popielnika.

Test i regulacja

Przygotuj dwa zestawy rusztu z różnym rozstawem prętów.

Rozpal ekogroszek i obserwuj palenisko.

Jeśli pojawiają się martwe strefy, zwęź szczeliny.

Gdy ogień tłumi się zbyt szybko, lekko poszerz.

Test szybki, a różnica w pracy znacząca.

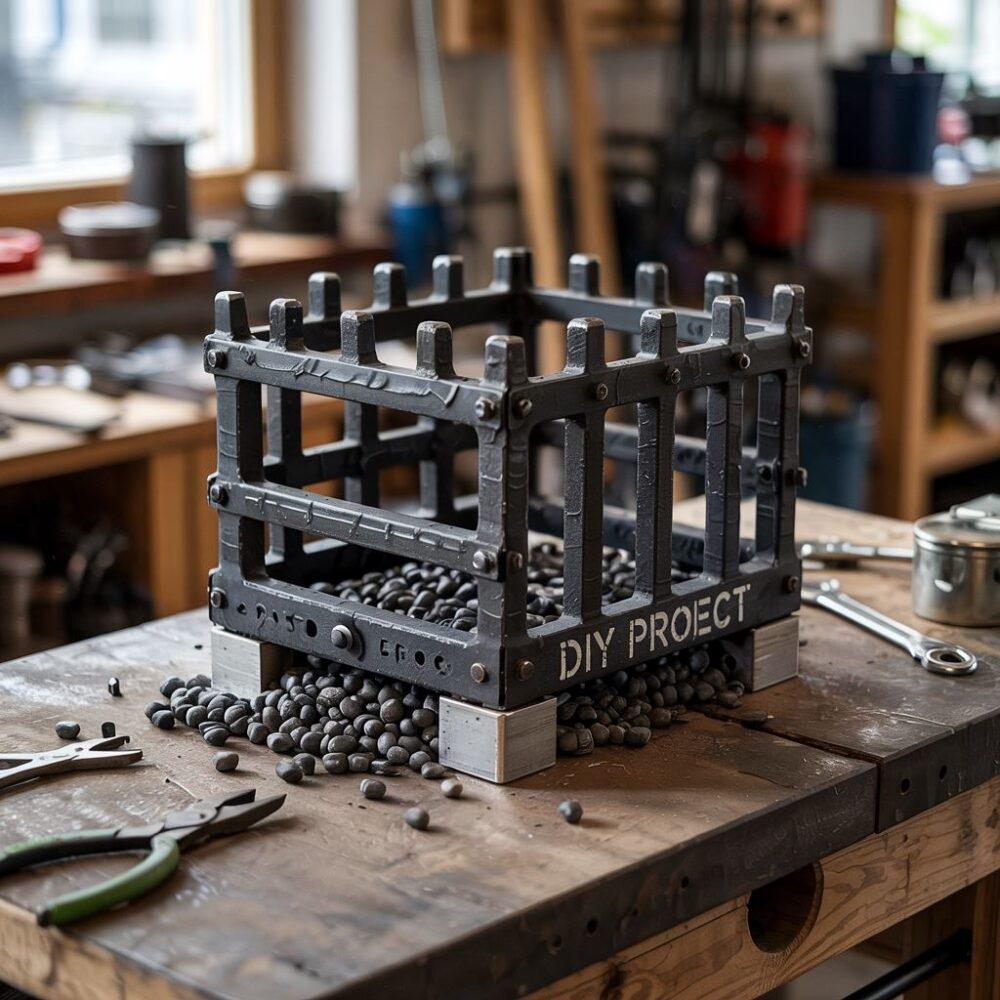

Budowa rusztu krok po kroku – instrukcja DIY

Topic Keywords

- ruszt pieca DIY

- budowa rusztu krok po kroku

- spawanie ruszt ekogroszek

- cięcie prętów żeliwnych

- montaż rusztu retortowego

Topic Clusters

- Materiały i narzędzia do DIY

- Cięcie i przygotowanie elementów

- Spawanie i montaż ramy

- Regulacja kąta nachylenia i testy

Klasyfikator zapytania

Informacyjny [23]

Przygotowanie narzędzi i materiałów

Na początek zbierz żeliwne pręty o średnicy 8–10 mm, kątowniki stalowe, spawarkę oraz wiertarkę z tarczą do metalu. Warto wybrać narzędzia solidne, by praca przebiegała płynnie [23].

Usuń rdzawe naloty i odmierz wymiary rusztu, uwzględniając szerokość komory spalania [23].

Etap I: Cięcie i obróbka prętów

Pręty przytnij piłą tarczową na wymaganą długość. Zadbaj o równe krawędzie – przeszlifuj je szczotką drucianą .

Dzięki temu zachowasz precyzję montażu i unikniesz luzów między elementami .

Etap II: Spawanie ramy i osadzanie prętów

Złóż kątowniki w prostokątną ramę i wykonaj wstępne złącza. Następnie rozmieszczaj pręty w odstępach 10–12 mm, spawając punktowo .

To kluczowy moment – niewielkie niedokładności wpłyną na przepływ powietrza. Po wstępnych spawach wykonaj pełne spawy i oczyść powierzchnię z odprysków .

Etap III: Regulacja kąta nachylenia

Osadź ruszt na wspornikach pod kątem 2–5° w kierunku popielnika. Taki spadek pozwoli na swobodne zsuwanie popiołu [24].

Sprawdź stabilność konstrukcji i ewentualnie dostosuj pozycję wsporników [24].

Lista kontrolna

- Długość prętów dopasowana do komory spalania

- Równomierne rozstawienie szczelin

- Wyrównane spawy bez pęknięć

- Prawidłowy kąt nachylenia

Topic Keywords

- testowanie rusztu ekogroszek

- optymalizacja wydajności rusztu

- pomiar temperatury paleniska

- analiza szczelin rusztowych

- regulacja kąta nachylenia

Topic Clusters

- Metody pomiaru temperatury i drgań podczas spalania

- Kalibracja sterowania nadmuchem i podajnikiem

- Regulacja szczelin i kąta nachylenia rusztu

- Testy długotrwałe i szybkie oceny efektywności

Query Classification

Informacyjne – użytkownik szuka praktycznych porad i narzędzi do oceny własnoręcznie wykonanego rusztu pod względem wydajności i trwałości.

Sprawdzenie i optymalizacja – testujemy własnoręcznie zrobiony ruszt

Pomiar i weryfikacja parametrów

Na początek zmierz temperaturę powierzchni rusztu w kilku miejscach – przy użyciu pirometru bezdotykowego.

Porównaj odczyty z trzema różnymi ustawieniami nadmuchu powietrza.

W ten sposób zobaczysz, jakie miejsca rusztu nagrzewają się zbyt wolno lub za mocno.

Lista kontrolna testów

W jednym cyklu sprawdź:

- równomierność rozkładu żaru

- stabilność płomienia przy różnych ilościach ekogroszku

- efektywność odkładania popiołu

- drgania i odkształcenia ramy pod ciężarem

Optymalizacja ustawień

Gdy masz wyniki, dostosuj:

- kąt nachylenia – zmniejsz lub zwiększ o 1–2° aż popiół będzie swobodnie spadał

- rozstaw szczelin – rozsunięcie o 1 mm może poprawić cyrkulację

- przepływ powietrza – wyreguluj nadmuch na 30–50% mocy wentylatora

Test długotrwały

Uruchom piec na 4–6 godzin z zarejestrowanymi odczytami co godzinę.

Zwróć uwagę, czy zmienia się temperatura i czy ruszt nie przesuwa się pod wpływem obciążenia.

Dzięki temu wyłapiesz problemy, które pojawiają się przy dłuższej eksploatacji.

Podsumowanie

Przeprowadzenie powyższych testów pozwala zweryfikować konstrukcję rusztu pod kątem bezpieczeństwa i efektywności spalania.

Eksperymentuj ze szczelinami i kątem nachylenia, a potem obserwuj wyniki.

W ten sposób stworzysz piec, który pali równomiernie, zużywa mniej paliwa i rzadziej wymaga czyszczenia.

Opublikuj komentarz